Slide

SOLUCIONES DE INGENIERÍA

E INTEGRACIÓN DE SISTEMAS

MECÁNICOS, ELÉCTRICOS

Y DE AUTOMATIZACIÓN.

E INTEGRACIÓN DE SISTEMAS

MECÁNICOS, ELÉCTRICOS

Y DE AUTOMATIZACIÓN.

Slide

PRISMA ANDES / PRISMA CHILE

trabajan en todo EL MUNDO, PASANDO

POR DIVERSOS TIPOS DE INDUSTRIAS y

culturas, sin olvidar nunca SUS

ORÍGENES Y VALORES.

trabajan en todo EL MUNDO, PASANDO

POR DIVERSOS TIPOS DE INDUSTRIAS y

culturas, sin olvidar nunca SUS

ORÍGENES Y VALORES.

PROYECTOS

CLIENTE: ABB

AUTOMATIZACIÓN DE N.° 4 CENTRALES RIO RÍMAC

LUGAR: ENEL - RIO RIMAC (PERÚ)

AÑO: 2019 - 2023

Automatización de n.° 4 centrales hidroeléctricas:

1. ingeniería inversa: levantamiento de información en el sitio y verificación del funcionamiento de la planta existente;

2. ingeniería básica de tableros eléctricos;

3. ingeniería de campo para la instalación;

4. reemplazo de tableros con la nueva automatización;

5. retiro de cables existentes y sustitución;

6. realización de pruebas de conexionado;

7. asistencia durante la puesta en marcha.

- Huinco – 240 MW (4 generadores);

- Matucana – 120 MW (2 generadores);

- Moyopampa – 75.4 MW (3 generadores);

- Huampani – 31.4 MW (2 generadores).

1. ingeniería inversa: levantamiento de información en el sitio y verificación del funcionamiento de la planta existente;

2. ingeniería básica de tableros eléctricos;

3. ingeniería de campo para la instalación;

4. reemplazo de tableros con la nueva automatización;

5. retiro de cables existentes y sustitución;

6. realización de pruebas de conexionado;

7. asistencia durante la puesta en marcha.

CLIENTE: ANDRADE GUTIERREZ S.A.

SISTEMA DE SUPERVISIÓN DATALOGGER Y SCADA

LUGAR: DIGA DI MONTE GRANDE – SANTO DOMINGO (REPÚBLICA DOMINICANA)

AÑO: 2024 - 2025

Este proyecto incluye el diseño, la fabricación, el suministro y el montaje

electromecánico de 15 paneles montables para el sistema Datalogger y 3

paneles autoportantes para el sistema SCADA, además del diseño y

suministro de las estaciones de ingeniería.

Las actividades incluyen:

- Desarrollo de la ingeniería de detalle;

- Ensamblaje electromecánico de los paneles;

- Integración de los datos recopilados por el Datalogger en el sistema

SCADA; - Formación y puesta en servicio.

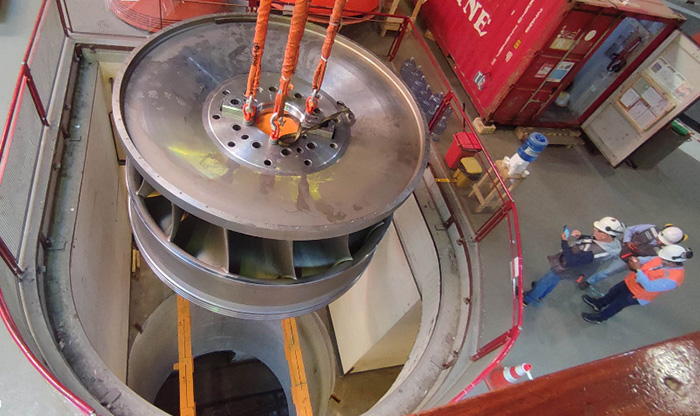

CLIENTE: LITOSTROJ POWER

DESMONTAJE E INSTALACIÓN U3 Y U4 -

2 TURBINAS FRANCIS

LUGAR: ENEL - CENTRAL RAPEL (CHILE)

AÑO: 2023 - 2024

Desmontaje de componentes mec·nicos de turbinas, turbinas, alabes fijo,

difusores, cojinete.

Montaje de nuevas turbinas repotenciadas, remodelaciÛn de alabes fijo del

predistribuidor, nuevo distribuidor, difusor, sistema de lubrificaciÛn de

cojinete.

CLIENTE: AKER SOLUTIONS

DESMONTAJE E INSTALACIÓN U2 -

TURBINAS FRANCIS VERTICAL (71 MW)

LUGAR: ENEL - CENTRAL CHIMAY (PERÚ)

AÑO: 2024

Desmontaje de componentes mec·nicos de turbinas: rodete, álabes

distribuidores, tapa superior, placa de desgaste inferior, cojinete.

Montaje de nuevas turbinas repotenciadas, remodelación de álabes fijos del

pre-distribuidor, nuevo distribuidor, gestión de mecanizado en sitio y asistencia

a coating HVOF.

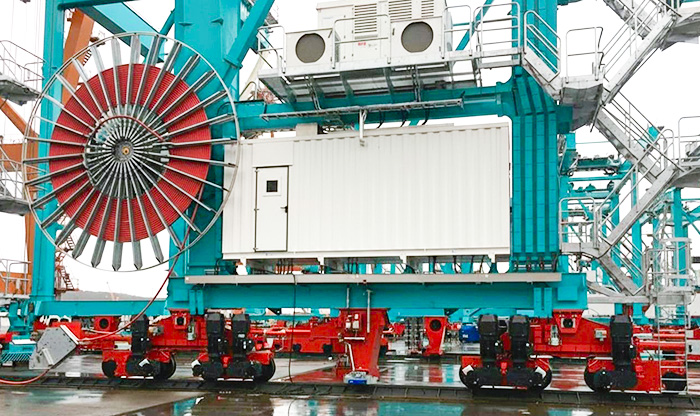

CLIENTE: TMEIC

SUMINISTRO DE E-HOUSES COMPLETOS,

PANELES ELÉCTRICOS DE CONTROL Y FILTROS

LUGAR: TERM. INTERNACIONAL NORFOLK, VIRGINIA (EE.UU.)

AÑO: 2023 - 2024

PRISMA consiguió el proyecto “llave en mano” del suministro de 82 E-House

para grúas pórtico de contenedores (RMG), utilizados para transportar

contenedores desde el lado del muelle. El ambiente corrosivo y las

vibraciones han requerido un diseño especial de los E-Houses y paneles

eléctricos. Todas las actividades como ingeniería, compras, montaje y

pruebas se han llevado a cabo dentro de nuestras instalaciones. Los E-House

se han suministrado bajo la fórmula “llave en mano”.

Además se supervisó la instalación, el montaje y la puesta en servicio del sistema y de los Variadores del Cliente TMEIC. Otros proyectos: asistencia para la puesta en marcha de la automatización del software para un cargador – COMPAÑÍA MINERA QUEBRADA BLANCA, (CHILE), TECK.

Además se supervisó la instalación, el montaje y la puesta en servicio del sistema y de los Variadores del Cliente TMEIC. Otros proyectos: asistencia para la puesta en marcha de la automatización del software para un cargador – COMPAÑÍA MINERA QUEBRADA BLANCA, (CHILE), TECK.

CLIENTE: TMEIC

NUEVAS LINEAS DE PRODUCCIÓN

E INSPECCIÓN

PROYECTO QANT

LUGAR: OWENS ILLINOIS (PERÚ)

AÑO: EN CURSO

El proyecto Qantu para el cliente Owens Illinois (Perú), liderado por PRISMA Andes, consiste en la instalación de tres nuevas líneas de manufactura que incluyen hornos de recocido, conveyors, equipos de inspección, flejadoras, envolvedoras, brazos robóticos para etiquetado y paletizadores automáticos. También se realiza la instalación de trenes de gas, quemadores, ventiladores, sistemas de aire comprimido, y otros componentes eléctricos y de control. PRISMA Andes desarrolla el diseño y la ingeniería de detalle para canalizaciones, soportes, tuberías y cables, con planos en 2D y 3D y actualización del modelado BIM. El proyecto involucra un equipo operativo de hasta 50 personas en el sitio durante la instalación del equipo de la línea de manufactura.

CLIENTE: BEDESCHI S.P.A.

PLANTA RED DRAGON - BLUE DOLPHIN

LUGAR: MEJILLONES (CHILE)

AÑO: 2017

El proyecto “Blue Dolphin” en Chile ha involucrado la provisión de equipos y servicios de ingeniería para stackers y reclaimers. Las principales actividades del proyecto incluyen:

- Suministro de tableros eléctricos.

- Automatización e iluminación/alimentación, TVCC, detección de humo para cada máquina.

- Suministro de componentes eléctricos.

- Suministro de material de planta: pasarelas, cajas de conexiones, cables, material de iluminación y detección de humo.

- Suministro de sensores, sistema de videovigilancia (TVCC) y asientos de operador con joystick.

- Suministro de cabinas y su equipamiento correspondiente.

- Instalación de un sistema HVAC para acondicionamiento y presurización.

- Realización de ingeniería de detalle, cálculos estructurales, desarrollo de ingeniería eléctrica y diseño de tableros eléctricos.

- Desarrollo de software: creación de software de automatización (PLC) y de supervisión (OP).

- Pruebas y documentación.

- Soporte en las pruebas de aceptación en fábrica (FAT).

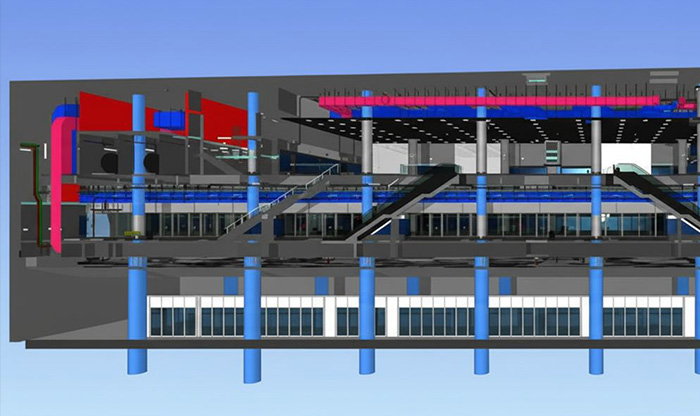

CLIENTE: HITACHI RAIL STS

SOPORTE COMPLETO PARA LA PUESTA

EN MARCHA DE LA

LÍNEA 2 DEL METRO DE LIMA

LUGAR: LÍNEA 2 DEL METRO DE LIMA (PERÚ)

AÑO: 2022

Este proyecto incluye un soporte completo para la puesta en marcha de la Fase 1 de una nueva línea de metro automático de 35 km.

La Fase 1 comprende 5 estaciones y 1 depósito, utilizando 42 trenes con la posibilidad de expansión hasta 72. Las actividades del proyecto incluyen la instalación y configuración de los sistemas SCADA y BMS, la realización de pruebas y simulaciones, la resolución de problemas, la formación del personal y la preparación de la documentación técnica.

La Fase 1 comprende 5 estaciones y 1 depósito, utilizando 42 trenes con la posibilidad de expansión hasta 72. Las actividades del proyecto incluyen la instalación y configuración de los sistemas SCADA y BMS, la realización de pruebas y simulaciones, la resolución de problemas, la formación del personal y la preparación de la documentación técnica.

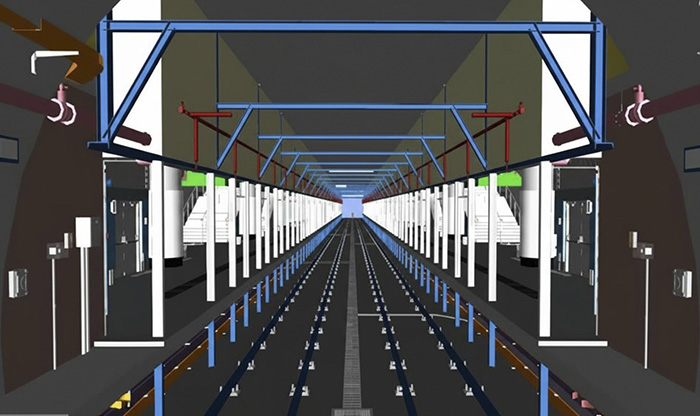

CLIENTE: HITACHI RAIL STS

DISEÑO DE LOS CONDUCTOS SECUNDARIOS

PARA LAS FASES 1B, 2L2, 2L4

LUGAR: LÍNEA 2 DEL METRO DE LIMA (PERÚ)

AÑO: 2023 - 2024

Diseño integrado de los ductos secundarios para los sistemas y subsistemas de telecomunicaciones en quince (15) estaciones y veinte (20) pozos de la Sección 6 del proyecto de la Línea 2 del Metro de Lima.

Actualización del modelo BIM integrado para la Sección 6 de la Fase 1B. Actualización y emisión de los documentos “As-Built” para su aprobación, basados en la ejecución “red-line” de los ductos secundarios en la Sección 6 de la Fase 1B.

Actualización del modelo BIM integrado para la Sección 6 de la Fase 1B. Actualización y emisión de los documentos “As-Built” para su aprobación, basados en la ejecución “red-line” de los ductos secundarios en la Sección 6 de la Fase 1B.